满足调味品行业对于高效率、自动化包装的需求

自动化程度低,人工成本高

灌装计量不准确,生产浪费大

设备清洗不方便,料箱残料多

操作复杂,需要专门人员操作

材质不达标,存在生锈风险

灌装过程有滴料、漏油问题

更换物料麻烦,兼容性不强

使用维护成本高,维修复杂

| 序号 | 前处理工序 | 清洗工序 | 灌装工序 | 后包装工序 |

| 1 | 全自动气泡清洗机 | 全自动理瓶机 | 全自动灌装机 | 全自动贴标机 |

| 2 | 全自动风干机 | 全自动洗瓶机 | 全自动检重机 | 全自动套标机 |

| 3 | 人工挑选台 | 全自动烘干机 | 全自动金检机 | 全自动喷码机 |

| 4 | 全自动切丁机 | 灯检机 | 全自动理盖机 | 全自动开箱机 |

| 5 | 全自动配料机 | / | 全自动真空旋盖机 | 全自动装箱机 |

| 6 | 全自动升降炒锅 | / | 高温灭菌釜 | 全自动封箱机 |

| 7 | 物料中转车 | / | / | 机箱贴标喷码机 |

| 8 | / | / | / | 机器人码跺机 |

| 上述工序为全套自动化方案,共25个节点,产量:1000-9000瓶/时可定制,具体工序设备可选配。 | ||||

真空旋盖机

真空旋盖机

套标机

套标机

全自动贴标机

全自动贴标机

全自动喷码机

全自动喷码机

开箱封箱机

开箱封箱机

机器人码垛

机器人码垛

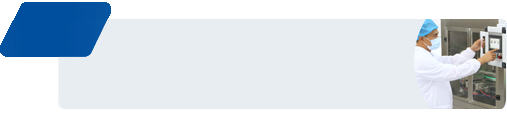

巴氏杀菌机

巴氏杀菌机

全自动灌装机

全自动灌装机

全自动洗瓶机

全自动洗瓶机

全自动风干机

全自动风干机

理瓶机

理瓶机

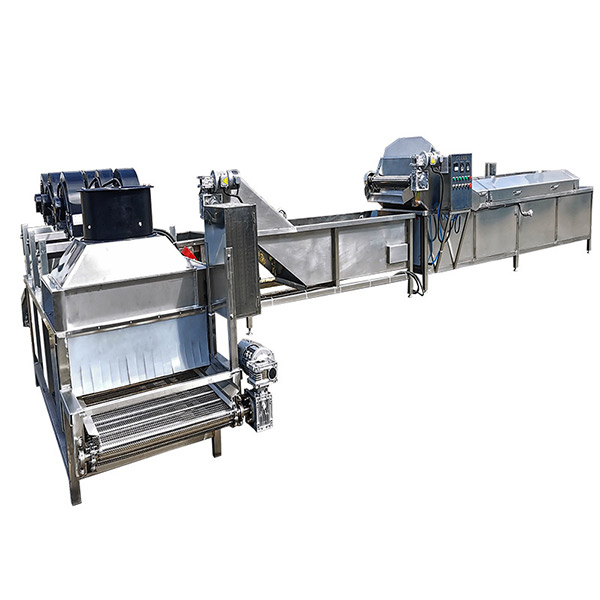

烘干线

烘干线

输送带

输送带

产能提高50%,生产效率远高于传统的手工操作,可大幅提高产能,降低生产成本

人工节省70%,系统采用PLC控制,触控式监控方式,参数调整更方便、更直观

劳动强度降40%,输送带使用变频电机驱动,并能无级同步调速,减少人工搬运

采用8%含镍量的304#食品不锈钢及航空级铝合金制作,符合食品生产许可要求;

采用1键操作,操作简单,所有系统控制元器件选用国际国内赢领品牌,可靠;

稳定性提升35%,设备经过专门测试及质量控制,故障率低,可连续20小时生产;

除低65%的生产成本,单瓶生产成本低至0.01元, 每年可为企业节省大量人工

节省物料50%,每次清洗残留料少于3公斤,相较于之前的灌装机优化了流程;

圆柱瓶

圆柱瓶

方瓶

方瓶

锥形瓶

锥形瓶

六角瓶

六角瓶

异形瓶

异形瓶

广口瓶

广口瓶

番茄酱

番茄酱

花生酱

花生酱

海鲜酱

海鲜酱

辣椒油

辣椒油

香菇酱

香菇酱

果酱

果酱

牛肉酱

牛肉酱

项目名称:海鲜酱灌装生产线

整线产量:2000-2500瓶/小时

项目名称:辣椒酱灌装生产线

整线产量:1500-2000瓶/小时

项目名称:番茄酱灌装生产线

整线产量:5000-6000瓶/小时